HAZOP分析实践—浅谈分析过程中的难点问题

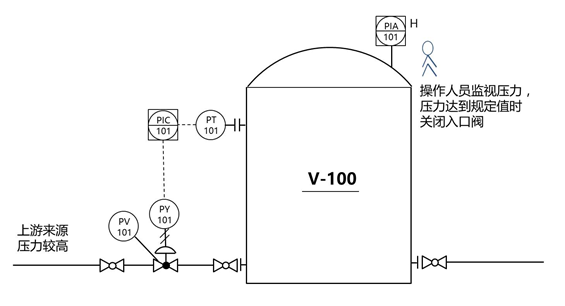

危险与可操作性(HAZOP)分析是对工艺系统中潜在的非正常工况的危害分析,是针对工艺系统较为全面有效的过程危险分析方法之一,正确应用这种分析方法,可以帮助我们深刻的认识工艺系统存在的各种主要危险,降低工艺装置的运行风险。近年来HAZOP方法在化工行业得到大力推广,笔者有幸参与了很多HAZOP分析项目,本文以储罐HAZOP分析过程为例,与大家分享在实际分析过程中常见的难点和痛点,抛砖引玉,期望与同行进行更多的交流和分享。

一、事故场景的后果难以界定

当某一偏离发生后,是否会造成储罐内物料泄漏及扩散,是否会引发火灾爆炸或是人员中毒等健康损害,造成多大的经济财产损失等,该后果如何度量?

1、物料特性差异分析

储罐内物料不同其泄漏风险不同:易燃易爆危化品泄漏后可能会发生蒸汽云爆炸或形成沸腾液体膨胀蒸汽云爆炸,亦或是形成池火;加压气体泄漏后产生喷射火或扩散成气云发生爆炸;有毒物料泄漏后会造成一定区域内的人员健康伤害甚至伤亡。易燃易爆物料的MSDS性质不同,其泄漏后果的严重度也不同,比如氢气闪点小于-50℃,最低引火能MIE为0.02mJ,爆炸极限为4.1%-74.1%,氢气泄漏能被静电引燃,具有潜在爆炸风险;甲苯开/闭杯闪点16/4℃,最低引火能MIE为0.24mJ,爆炸极限为1.1%-7.1%,甲苯泄漏后被静电引燃,具有潜在爆炸风险;DMF闪点58℃,爆炸极限为2.2%-15.2%,泄漏后受热或遇明火存在着火爆炸风险。另外,储罐区作为重大危险源等级不同,其泄漏后果也需单独分析。CCPS在其出版物《保护层分析简化的过程风险评估》一书中有一个泄漏后果推荐,见表1,不过该表结论不够精确。除此外,在具体分析时,只要有物料的MSDS数据,我们就可以使用ALOHA软件模拟出不同储罐泄漏后的影响区域。

表1 后果分级表示

释放物特性 | 释放规模(溢出围堰) | |||||

1~10lb | 10~100lb | 100~1000lb | 1000~ 10000lb | 10000~ 100000lb | >100000lb | |

剧毒,温度>B.P | 等级3 | 等级4 | 等级5 | 等级5 | 等级5 | 等级5 |

剧毒,温度<B.P或高毒性,温度>B.P | 等级2 | 等级3 | 等级4 | 等级5 | 等级5 | 等级5 |

高毒性,温度<B.P或易燃,温度>B.P | 等级2 | 等级2 | 等级3 | 等级4 | 等级5 | 等级5 |

易燃,温度<B.P | 等级1 | 等级2 | 等级3 | 等级3 | 等级4 | 等级5 |

可燃液体 | 等级1 | 等级1 | 等级1 | 等级2 | 等级2 | 等级3 |

备注:B.P为常压沸点,1lb=0.454kg,等级1~5其后果严重度增加。

2、软件模拟后果分析

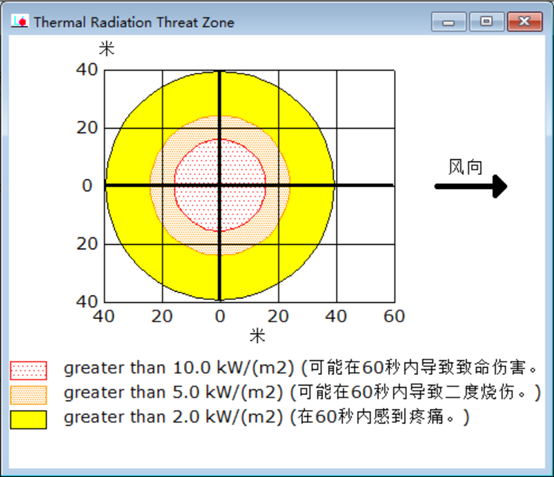

国内外有很多模拟事故后果的软件,其中ALOHA是一款可免费下载的软件。其通过对化学品泄漏后进行危险环境区定位,来模拟事故后果。

ALOHA软件示例:50℃的甲苯从30立方米甲苯储罐的DN80管道泄漏到围堰中形成池火,通过ALOHA软件模拟,可以得到图中的四个区域,其中最里面的红色区域半径为16米,该区域内热辐射量超过10kW/m2,人员停留60s内可能致死;橙色区域半径在16米到24米之间,该区域内热辐射量超过5kW/m2,人员停留60s内可能造成二度烧伤;黄色区域半径在24米到40米之间,该区域内热辐射量超过2kW/m2,人员停留60s会产生灼痛感;白色区域为安全区。参考模拟结果,我们可以根据泄漏点附近人员分布情况来推测出事故发生时可能造成的人员伤亡后果。

3、泄漏量对后果的影响

不同事故情景下储罐内物料的泄漏点和泄漏量不同,不论是ALOHA软件模拟或是CCPS的泄漏后果,其后果等级或是后果影响区域都与储罐的泄漏量有关。在HAZOP分析中如何判断储罐泄漏量呢?这需要根据事故发生后相关计算与储罐设计参数进行对比分析。比如储罐超压的事故场景,由于设备试压压力为1.5倍设计压力,因此,根据计算如果储罐最高压力在1.5倍设计压力以内,可以认为物料可能从储罐法兰或阀门垫片可能发生少量泄漏,泄漏量较小,储罐周围通风良好不会形成爆炸性混合气体,但可能发生闪火,后果较为轻微。如果储罐最高压力大于1.5倍设计压力,那么垫片可能发生永久变形,泄漏物料可能发生闪火甚至爆炸,一定区域内的人员受伤甚至死亡。如果最高压力大于2.5倍设计压力,那么储罐可能发生形变损坏,物料泄漏量增加,人员伤亡区域增加。

通过对其他公司的HAZOP分析报告进行总结,笔者发现很多企业的HAZOP分析中都没有对储罐的开停车和检维修过程进行分析。这可能是因为分析团队考虑到工厂实际已针对开停车和检维修过程进行过相关分析并设有较为全面的操作规程,故而在HAZOP分析中避免重复分析。

但完整的HAZOP分析应该尽可能全面,虽然企业设置的操作程序中预防了很多开停车和检维修过程存在的潜在风险,但一些不当操作可能会给工艺引入新的风险,因此HAZOP分析中我们需要对其可能产生的风险进行分析,以完善开停车或检维修操作规程。比如液氯储罐在停车检修时需替换故障阀门,由于员工操作失误或是管理失误,使用了金属阀门,导致开车后液氯与金属发生禁忌反应产生风险;储罐检维修过程中的倒罐操作,如果液位计失效,那么倒罐过程可能存在溢流、泄漏等风险。

根据《国家安全监管总局住房城乡建设部关于进一步加强危险化学品建设项目安全设计管理的通知》(原安监总管三〔2013〕76号)的要求,涉及“两重点一重大”在役生产装置或设施的化工企业和危险化学品存储单位,要全面开展过程危害分析(如危险与可操作性分析)。根据《化工企业工艺安全管理实施导则》(AQ/T3034-2010)的规定,企业应每三年对此前完成的工艺危害分析重新进行有效性确认和更新。对于在役储罐补充HAZOP分析或是进行HAZOP分析复审时,笔者发现很多企业存在现有措施与设计规范有所出入,或是之前的HAZOP分析建议项没有落实的情况。

建议项的提出应该是分析小组成员统一意见的成果,且业主能顺利落实的。但受限于分析时长、早期储罐设计问题等,在开展HAZOP分析时,很多建议措施难以实现。作为分析成员,应该熟悉相关规范,根据分析后果,督促企业落实相关整改;没有相关规范且后果较为严重的,应该和业内专家进行探讨交流,以保证设备的风险降到可接受水平。

HAZOP分析受限于分析成员的经验和能力,笔者仅以浅薄经验提出以上HAZOP分析过程中可能存在的问题,若有不妥之处,期待各位同行的指教。质量低

不看此公众